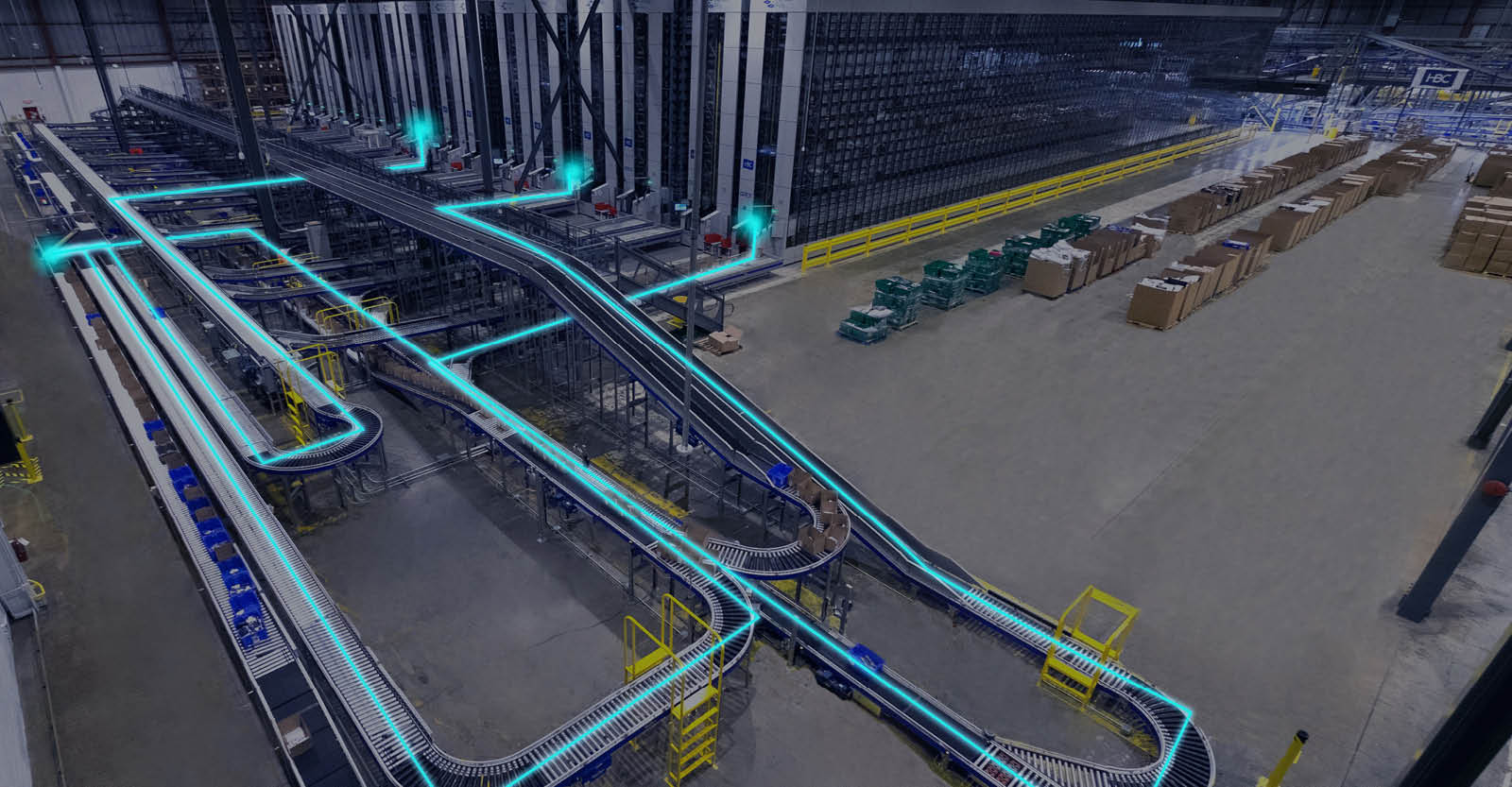

Les contrats ont été signés, les processus ont été définis, la disposition a été adaptée et les AGV ont été commandés. Tous les préparatifs sont terminés et le fournisseur d'AGV peut commencer le déploiement du système. Vraiment ? Pas tout à fait. L'entreprise doit aussi prévoir certaines choses pendant la mise en place. Nous évoquons ici les cinq touchpoints que la solution AGV réserve au client.

Touchpoint 1 : le réseau Wi-Fi

Les AGV n'entrent en action que lorsqu'ils en reçoivent l'ordre. Ils reçoivent cet ordre via le réseau Wi-Fi de l'entreprise. Dans la pratique, il apparaît régulièrement que le réseau Wi-Fi existant n'est pas suffisant pour garantir une communication sans faille avec les engins. Il s'agit souvent d'un réseau qui est satisfaisant pour des environnements de bureaux mais qui offre une qualité insuffisante pour des applications industrielles.

L'atelier de production et l'entrepôt sont remplis de machines et de rayonnages qui peuvent perturber le réseau Wi-Fi. Il peut dès lors arriver que le signal Wi-Fi soit trop faible à certains endroits de l'entrepôt. Ceci génère des problèmes lorsque les AGV sont en mouvement et arrivent à la portée d'autres points d'accès (roaming). Si le point d'accès suivant ne reprend pas la communication, le véhicule s'arrête.

-1.jpg?width=812&name=Blog%20-%20AGV%20(1)-1.jpg)

Touchpoint 2 : la navigation

Les AGV ont besoin de l'environnement pour déterminer leur position et trouver leur chemin à travers l'entrepôt. La solution la plus fiable consiste à installer des réflecteurs dans l'environnement, par exemple en les fixant aux murs, aux colonnes ou aux rayonnages. Un AGV a besoin d'au moins 3 réflecteurs pour déterminer sa position. Plus le véhicule verra des réflecteurs, plus la détermination de sa position sera précise.

Dans la pratique, il arrive régulièrement que des collaborateurs placent des palettes devant les réflecteurs. Parfois, ceux-ci sont abîmés par des chocs avec des chariots à commande manuelle. De ce fait, il se peut que l'AGV ne puisse pas voir suffisamment de réflecteurs pour définir sa position et que par conséquent, il s'immobilise. Veillez donc toujours à ce que tous vos collaborateurs comprennent comment fonctionnent les AGV et pourquoi ils doivent faire attention à proximité des réflecteurs.

Touchpoint 3 : le sol

Idéalement, l'AGV est en contact avec un sol qui est toujours propre et plat. Dans la pratique, il en va souvent tout autrement. Songez aux joints de dilatation entre deux dalles de sol, qui produisent des inégalités. L'AGV doit freiner à ces endroits, franchir prudemment le joint pour ensuite pouvoir à nouveau accélérer. Tout cela au détriment de la productivité. Il est donc recommandé d'éliminer autant que possible toutes les inégalités du sol.

Les environnements humides nécessitent une attention particulière. Quand le sol est humide, il devient glissant et les roues de l'AGV peuvent patiner. Cela génère des problèmes, car outre les réflecteurs, l'AGV se base aussi sur le nombre de tours que font les roues pour déterminer sa position. Si le nombre de tours de roues ne coïncide pas avec la position qui a été calculée à l'aide des réflecteurs, l'AGV s'arrête. Veillez donc à nettoyer régulièrement le sol, surtout dans les environnements humides.

Touchpoint 4 : les prélèvements

Les points de prélèvement et de dépose sont les endroits où les AGV prélèvent ou déposent des palettes ou d'autres supports de charges. La configuration la plus simple, c'est quand ces endroits se situent au niveau du sol. L'AGV peut alors facilement glisser ses fourches dans les tunnels à palettes et prélever la charge. Les choses se compliquent quand la palette doit être prélevée d'un convoyeur à rouleaux. Cela ne peut réussir que si la palette est bien centrée. Le moindre écart peut empêcher le véhicule de prélever la palette en question.

Touchpoint 5 : l'humain

Même dans le scénario d'un recours à des AGV, l'humain reste le maillon faible. C'est ce qu'on constate par exemple lorsque quelqu'un doit préparer manuellement une palette pour un AGV. Si la palette n'est pas exactement au bon endroit, l'AGV ne peut pas s'en emparer. Il est donc important de rappeler aux collaborateurs qu'ils doivent faire preuve de précision dans leur travail. Ce n'est que s'ils tiennent compte des faibles tolérances de l'AGV que celui-ci pourra fonctionner de manière optimale.

Du reste, le travail en combinaison avec des AGV suppose d'autres compétences. Les collaborateurs doivent savoir comment redémarrer un AGV s'il s'est immobilisé. Imaginons qu'un opérateur récupère manuellement une palette d'une zone de prélèvement. Vos collaborateurs doivent savoir comment ils peuvent renseigner cette information dans le système pour éviter que l'AGV reçoive pour instruction d'aller lui-même prélever cette palette. En résumé, pour réussir le déploiement d'un système d'AGV, il faut non seulement s'assurer d'une bonne adhésion des collaborateurs mais aussi organiser une bonne formation à leur intention. Ce lieu de travail moderne suppose de nouvelles compétences qui ne sont pas données à tout le monde.